Nội dung bài viết

Công nghệ in 3D có tiềm năng thay đổi cách thức sản xuất của con người. Phạm vi ứng dụng rộng rãi cộng với công nghệ phát triển đa dạng và chi phí ngày càng giảm sẽ giúp in 3D trở nên phổ biến hơn.

1/ In 3D là gì?

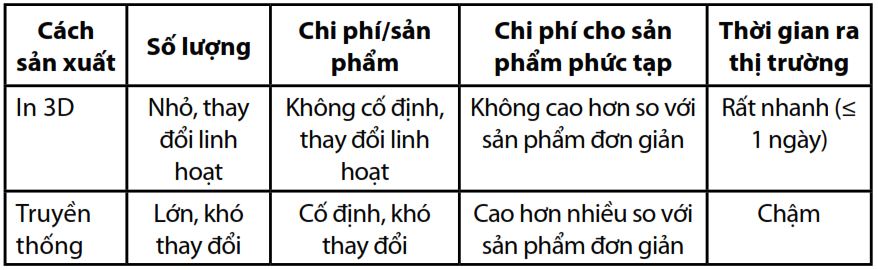

Công nghệ in 3D (còn gọi là công nghệ in 3D tạo mẫu nhanh, công nghệ tạo mẫu nhanh hay sản xuất bồi đắp) là công nghệ sản xuất bằng cách đắp từng lớp vật liệu, kết dính với nhau nhờ nhiệt, ánh sáng hoặc loại keo đặc biệt để tạo ra một vật thể ba chiều theo mẫu thiết kế từ một tập tin kỹ thuật (định dạng quen thuộc của tập tin để in 3D là .STL (standard Tessellation Language). Quá trình in 3D cơ bản bao gồm: Tạo mẫu bằng phần mềm trên máy tính (CAD), định dạng file .STL + Vật liệu ® Máy in 3D ® Vật thể Nhờ khả năng tạo sản phẩm thật trực tiếp từ bản vẽ nên công nghệ in 3D có thể sản xuất đơn chiếc từng sản phẩm, độ chính xác cao, cho phép sản xuất các sản phẩm có cấu trúc phức tạp một cách dễ dàng, giảm chi phí tạo mẫu và thời gian sản xuất. Ưu và nhược điểm khi sản xuất bằng in 3D so với sản xuất truyền thống được thể hiện trong bảng 1.

1.1/ Công nghệ in 3d ra đời

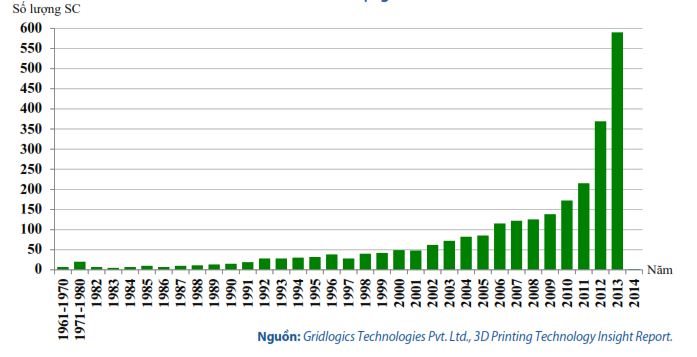

Năm 1981, bài báo đầu tiên về phương pháp in 3D được nhà nghiên cứu Hideo Kodama, Viện Nghiên cứu Công nghiệp thành phố Nagoya (Nagoya Municipal Industrial Research Institute) công bố trên tạp chí IEICE Transactions on Electronics (vol.J64-C).  Năm 1984, Charles Hull, kỹ sư vật lý (tốt nghiệp Đại học Colorado) đã sáng chế công nghệ in 3D SLA (Stereolithography) và phát triển định dạng file .STL giúp máy in 3D đọc được file CAD và giới thiệu máy in 3D đầu tiên vào năm 1986. Những năm 1990, nhiều công nghệ in 3D khác nhau được giới thiệu, như FDM (Fused Deposition Modeling) và SLS (Selective Laser Sintering). Những năm 2000, ngoài polyme, nhiều loại vật liệu khác đã được sử dụng để in 3D như kim loại, sáp, vật liệu tương hợp sinh học (biocompatible materials), và cả tế bào… Các phương pháp cơ bản để in 3D, ghi nhận theo thời gian đăng ký bảo hộ các sáng chế (SC), được thể hiện trong tài liệu: “3D Printing A Remarkable yet Disruptive Technology” của Roberto Ribeiro. Theo đó, giai đoạn 1986-1998, xuất hiện lần lượt các phương pháp Light Polymerization (dùng ánh sáng để polyme hóa), Powder Bed (làm nóng chảy bột kim loại dựa vào nguồn nhiệt từ laser), Extrusion (tạo hình sản phẩm bằng cách đùn vật liệu), Lamination (tạo sản phẩm bằng “dán” các tấm vật liệu siêu mỏng chồng lên nhau). Từ năm 2006 đến nay, có rất nhiều phương pháp in 3D khác nhau đã được sáng tạo (Biểu đồ 1).

Năm 1984, Charles Hull, kỹ sư vật lý (tốt nghiệp Đại học Colorado) đã sáng chế công nghệ in 3D SLA (Stereolithography) và phát triển định dạng file .STL giúp máy in 3D đọc được file CAD và giới thiệu máy in 3D đầu tiên vào năm 1986. Những năm 1990, nhiều công nghệ in 3D khác nhau được giới thiệu, như FDM (Fused Deposition Modeling) và SLS (Selective Laser Sintering). Những năm 2000, ngoài polyme, nhiều loại vật liệu khác đã được sử dụng để in 3D như kim loại, sáp, vật liệu tương hợp sinh học (biocompatible materials), và cả tế bào… Các phương pháp cơ bản để in 3D, ghi nhận theo thời gian đăng ký bảo hộ các sáng chế (SC), được thể hiện trong tài liệu: “3D Printing A Remarkable yet Disruptive Technology” của Roberto Ribeiro. Theo đó, giai đoạn 1986-1998, xuất hiện lần lượt các phương pháp Light Polymerization (dùng ánh sáng để polyme hóa), Powder Bed (làm nóng chảy bột kim loại dựa vào nguồn nhiệt từ laser), Extrusion (tạo hình sản phẩm bằng cách đùn vật liệu), Lamination (tạo sản phẩm bằng “dán” các tấm vật liệu siêu mỏng chồng lên nhau). Từ năm 2006 đến nay, có rất nhiều phương pháp in 3D khác nhau đã được sáng tạo (Biểu đồ 1).

Theo kết quả khảo sát của Công ty Sculpteo (Pháp) từ gần 1.000 đơn vị có sử dụng công nghệ in 3D. Trong đó, có ba công nghệ in 3D hiện được sử dụng nhiều nhất là SLS, FDM và SLA (BĐ 2). Mỗi công nghệ đều có những ưu, nhược điểm riêng. Lựa chọn công nghệ tùy theo mục đích và điều kiện tài chính. Yếu tố chính cần cân nhắc khi chọn lựa công nghệ in 3D là cần in sản phẩm gì, tốc độ, độ chính xác và chi phí.

1.2/ Lịch sử phát triển

Những mốc quan trọng trong lịch sử công nghệ in 3D:

- Năm 1984: Quy trình sản xuất đắp dần được phát triển bởi Charles Hull.

- Năm 1986: Charles Hull đăng ký bản quyền chiếc máy tạo vật thể 3D bằng công nghệ SLS và từ file định dạng STL. Charles Hull đặt tên cho công nghệ của mình là Stereolithography, thành lập công ty 3D System và phát triển máy in 3D thương mại đầu tiên được gọi là Stereolithography Apparatus (SLA).

- Năm 1987: 3DSystem phát triển dòng sản phẩm SLA-250, đây là phiên bản máy in 3D đầu tiên được giới thiệu ra công chúng.

- Năm 1988: Hãng Stratasys và Công ty 3Dsystems lần đầu công bố những chiếc máy sản xuất đắp dần.

- Năm 1989: Ra đời công nghệ SLS (Selective Laser Sintering), là công nghệ in 3D sử dụng con lăn để dát mỏng nguyên liệu ra thành các lớp, sau đó xếp chồng và dính chặt các lớp lại với nhau bằng cách chiếu tia laser vào.

- Năm 1990: Công ty Stratasys thương mại hóa Công nghệ “Mô hình hóa bằng phương pháp nóng chảy lắng đọng” (Fused deposition modeling – FDM) được phát triển bởi S. Scott Crump vào cuối những năm 1980. Stratasys bán chiếc máy FDM đầu tiên: “3D Modeler” năm 1992.

- Năm 1991: Ra đời công nghệ LOM (Laminated Object Manufacturing), đây là công nghệ in 3D sử dụng những vật liệu dễ dàng dát mỏng như giấy, gỗ, nhựa…

- Năm 1993: Công ty Solidscape được thành lập để chế tạo ra dòng máy in 3D dựa trên công nghệ in phun , máy có thể tạo ra những sản phẩm nhỏ với chất lượng bề mặt rất cao.

- Năm 1995: Công ty Z Corporation đã mua lại giấy phép độc quyền từ MIT để sử dụng công nghệ 3DP và bắt đầu sản xuất các máy in 3D.

- Năm 1996: Stratasys giới thiệu dòng máy in 3D ”Genisys”. Cùng năm này, Z Corporation cũng giới thiệu dòng “Z402″. 3D Systems cũng giới thiệu dòng máy “Actua 2100″. Tới lúc này thì cụm từ “Máy in 3D ” được sử dụng lần đầu tiên để chỉ những chiếc máy tạo mẫu nhanh.

- Năm 2005: Z Corporation giới thiệu dòng máy Spectrum Z510. Đây là dòng máy in 3D đầu tiên tạo ra những sản phẩm có nhiều màu sắc chất lượng cao.

- Năm 2006: Dự án máy in 3D mã nguồn mở được khởi động – Reprap – mục đích là tạo ra những máy in 3D có thể sao chép chính bản thân nó. Người ta có thể điều chỉnh hay sửa đổi nó tùy ý, nhưng phải tuân theo điều luật GNU (General Public Licence).

- Năm 2008: Phiên bản đầu tiên của Reprap được phát hành. Nó có thể sản xuất được 50 % các bộ phận của chính mình.

- Năm 2008: Objet Geometries Ltd. đã tạo ra cuộc cách mạng trong ngành tạo mẫu nhanh khi giới thiệu Connex500™. Đây là chiếc máy đầu tiên trên thế giới có thể tạo ra sản phẩm 3d với nhiều loại vật liệu khác nhau trong cùng 1 thời điểm.

- Năm 2009: Bản quyền về công nghệ “Mô hình hóa bằng phương pháp nóng chảy lắng đọng” (FDM) hết hạn bảo hộ và chiếc máy in 3D mã nguồn mở đầu tiên ra đời.

- Năm 2010: Urbee – chiếc xe hơi nguyên mẫu đầu tiên được giới thiệu. Đây là chiếc xe đầu tiên trên thế giới mà toàn bộ phần vỏ được in ra từ máy in 3D. Tất cả các bộ phận bên ngoài, kể cả kính chắn gió đều được tạo ra từ máy in 3D Fortus khổ lớn của Stratasys.

- Năm 2010: Organovo Inc. một công ty y học tái tạo nghiên cứu trong lĩnh vực in 3D sinh học đã công bố việc chế tạo ra hoàn chỉnh mạch máu đầu tiên hoàn toàn bằng công nghệ in 3D.

- Năm 2012: Thương mại hóa máy in 3D cá nhân đầu tiên.

- Năm 2014: Các bằng sáng chế cho công nghệ “Thiêu kết lazer chọn lọc” (selective laser sintering – SLS), cũng bắt đầu hết hạn bảo hộ, tạo cơ hội cho những sáng chế mới phát triển hơn nữa ngành sản xuất đắp dần, mở đường cho một thời kỳ phát triển mạnh mẽ của ngành công nghiệp này trong tương lai gần. Cũng trong năm này, Viện Công nghệ Massachusetts Institute of Technology (MIT) đăng ký bảo hộ công nghệ “3 Dimensional Printing techniques (3DP)”.

2/ Nguyên lý làm việc

Để bắt đầu in 3D, người ta cần một bản thiết kế vật thể 3D trên phần mềm CAD, một phần mềm quen thuộc hỗ trợ thiết kế trên máy tính. Mô hình của vật thể hoặc được thiết kế trực tiếp trên phần mềm này hoặc được đưa vào phần mềm thông qua việc sử dụng thiết bị quét laser. Sau khi bản thiết kế được hoàn thành, ta cần tạo ra tài liệu STL – Standard Tessellation Language, một dạng tài liệu quen thuộc với công nghệ sản xuất đắp dần. Làm tesselate theo ngôn ngữ Tesselation chuẩn là chia một vật thể thành những đa giác nhỏ hơn, để mô phỏng cho cấu trúc bên ngoài và cả bên trong của vật thể. Đây là phần rất quan trọng trong sản xuất đắp dần. Khi tài liệu đã được hoàn thiện, hệ thống sẽ chia nhỏ thiết kế mẫu thành nhiều lớp khác nhau và chuyển thông tin đến thiết bị sản xuất đắp dần. Sau đó, hệ thống sản xuất đắp dần sẽ tự chế tạo vật thể theo từng lớp một cho đến khi vật thể cần sản xuất được hoàn thiện. Để sản xuất các vật thể, các hệ thống máy in 3D sử dụng kết hợp nhiều công nghệ khác nhau. Các công nghệ này được phân loại dựa vào bản chất vật liệu. In 3D hay sản xuất đắp dần có thể làm việc với vật liệu rắn (nhựa, kim loại, polymer), vật liệu lỏng (nhựa lỏng đông cứng lại nhờ tác động của laser hay ánh sáng điện tử), hay vật liệu dạng bột (bột kim loại, bột gốm kết dính với nhau tạo thành sản phẩm…).

Sau quá trình này thường có thêm một vài khâu hoàn thiện sau sản xuất. Có thể là loại bỏ bụi bẩn hoặc các chất liệu khác bám trên sản phẩm. Ngoài ra, đôi khi chúng ta cần thêm quá trình thêu kết để có thể phủ kín các lỗ hổng trên sản phẩm. Hoặc sử dụng một vài quá trình thẩm thấu để phủ kín sản phẩm bằng các vật liệu khác.

Các công nghệ sử dụng trong sản xuất đắp dần có thể mở ra nhiều cách kết hợp các loại vật liệu, phương pháp nung chảy và kết dính khác nhau. Mỗi công nghệ đều có những ưu – nhược điểm và hiệu quả nhất định theo từng mục đích cụ thể. Trong khi một số công nghệ in 3D chỉ có thể sử dụng một loại vật liệu riêng biệt, một số công nghệ khác lại linh hoạt, có thể làm việc với nhiều loại và dạng vật liệu khác nhau. Gần đây, máy in 3D đã có khả năng sử dụng vật liệu mới như kính, sô-cô-la và ngay cả các tế bào của con người.

Một loạt các công nghệ in 3D được sử dụng ngày nay, mỗi loại đều có những ưu điểm và hạn chế riêng. Các công nghệ chính bao gồm: “Thiêu kết lazer chọn lọc” (Selective laser sintering – SLS), “Thiêu kết lazer chọn lọc trực tiếp” (Direct metal laser sintering – DMLS), “Mô hình hóa bằng phương pháp nóng chảy lắng đọng” (Fused deposition modeling – FDM), “Tạo hình nhờ tia laser” (Stereolithography) và “In phun sinh học” (Inkjet bioprinting).

3/ Một số công nghệ in 3D

- BJ (Binder Jetting): được sáng tạo tại Viện Công nghệ Massachusetts vào năm 1993; vật liệu chính dạng bột được trải thành lớp mỏng và chất kết dính dạng lỏng được phun ra từ đầu phun, đóng rắn bằng tia UV.

- Cladding: công nghệ phun phủ.

- CLIP (Continuous Liquid Interface Production): Công ty Carbon 3D công bố vào 2015; sử dụng laser và oxy để tác động đến quá trình làm cứng vật liệu nhựa.

- DLP (Digital Light Processing): do Larry Hornbeck sáng tạo năm 1987; tương tự như SLA, khác biệt là DLP dùng ánh sáng phổ thông như đèn hồ quang biến vật liệu lỏng (chủ yếu là nhựa lỏng) thành dạng rắn từng lớp một để tạo sản phẩm.

- DMLS (Direct Metal Laser Sintering): do Công ty Rapid Product Innovations (RPI) và EOS GmbH phát triển; bột kim loại được làm nóng chảy trực tiếp với laser.

- EBM (Electron Beam Melting): được phát triển bởi Công ty Arcam; tương tự SLM, nhưng nguồn nhiệt là chùm tia điện tử.

- FDM (Fused Deposition Manufacturing): là tên thương mại phương pháp được phát triển và đăng ký bảo hộ bởi Stratasys, đùn nhựa nóng chảy rồi hóa rắn từng lớp tạo nên sản phẩm.

- Fusion jet: in phun.

- LOM (Laminated Object Manufacturing): sáng tạo bởi Michael Feygin vào năm 1985; sử dụng những vật liệu như giấy, gỗ, nhựa, hoặc kim loại được dát rất mỏng, kết dính bằng nhiệt và áp lực, sau đó cắt tạo hình với tia laser và dao cắt được điều khiển bằng máy tính.

- Multijet/Polyjet: vật liệu sau khi đã trộn với chất kết dính hoặc làm nóng chảy được phun in từng lớp, được áp dụng nhiều để in mạch điện tử.

- Photolithography: công nghệ quang khắc, sử dụng các bức xạ (ánh sáng, chùm điện tử…) làm biến đổi các chất cản quang phủ trên bề mặt để tạo ra hình ảnh.

- SDL (Selective Deposition Lamination): được phát triển và sản xuất bởi Mcor Technologies; vật liệu in bao gồm giấy, chất kết dính và mực, tạo sản phẩm 3D bền, ổn định và màu sắc thực tế.

- LENS (Laser Engineered Net Shaping): làm tan chảy bột kim loại, kết dính lại với nhau bằng tia laser công suất cao.

- SLA (Stereolithography): được Charles Hull đăng ký sáng chế vào năm 1986; dùng tia laser biến vật liệu lỏng (chủ yếu là nhựa lỏng) thành dạng rắn theo từng điểm một để tạo sản phẩm.

- SLM (Selective Laser Melting): tương tự DMLS, khác biệt chính sử dụng laser công suất cao.

- SLS (Selective Laser Sintering): Carl Deckard sáng tạo năm 1986, được cấp bằng sáng chế năm 1989; sử dụng tia laser nung kết vật liệu dạng bột (như nylon, elastomer, kim loại) để tạo ra sản phẩm.

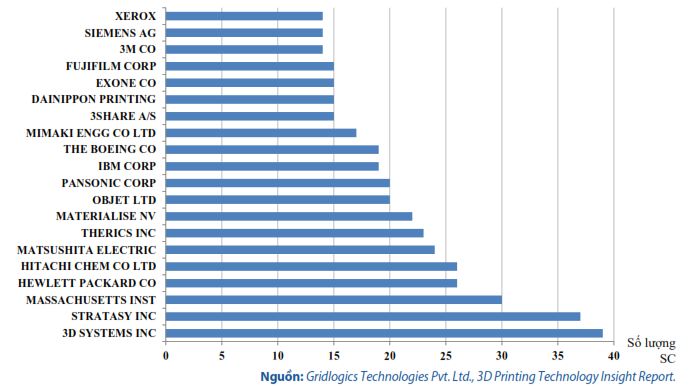

Nghiên cứu về công nghệ in 3D phát triển mạnh trong những năm gần đây, với 2.635 SC liên quan trong cơ sở dữ liệu sáng chế PatSeer. Số lượng SC được công bố bắt đầu tăng mạnh từ năm 2010 (Biều đồ 3). Đơn vị có nhiều sáng chế nhiều liên quan đến in 3D là Công ty 3D Systems, thế mạnh của công ty này là công nghệ Stereolithography (có 21 SC về công nghệ này); kế đến là Stratasys – công ty đứng đầu về công nghệ FDM (27 SC); và Học viện Massachusetts (Biểu đồ 4, Biểu đồ 5).

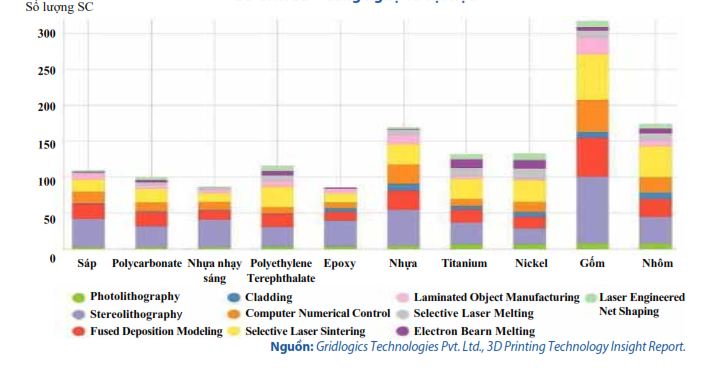

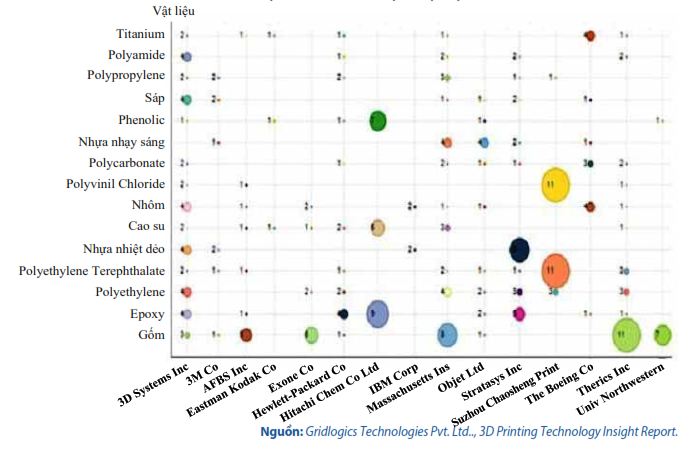

Mỗi công nghệ thích hợp với từng loại vật liệu khác nhau. Một số công nghệ in 3D chỉ có thể sử dụng một loại vật liệu riêng biệt, một số công nghệ khác có thể in nhiều loại và dạng vật liệu khác nhau. Công nghệ SLA và SLS có thể in với nhiều loại vật liệu khác nhau, nhiều nhất là với vật liệu gốm và kim loại, FDM được sử dụng nhiều để in vật liệu gốm, nhựa và nhôm (Biểu đồ 6). Trên thị trường, theo khảo sát của Sculpteo, các loại vật liệu nhựa được sử dụng nhiều nhất, kế đến là kim loại và sa thạch (Biểu đồ 7).

Học viện Massachusetts là đơn vị có nhiều SC về vật liệu in 3D, Suzhou Chaosheng Print thiên về nghiên cứu vật liệu nhựa PET (Polyethylene terephthalate) (11 SC) và nhựa PVC (polyvinil chloride) (11 SC), Therics có 11 SC về vật liệu gốm, Hitachi Chem Co Ltd có 9 SC về vật liệu epoxy… Tuy nhiên, nghiên cứu đa dạng vật liệu cho in 3D là công ty 3D System, Massachusetts và Hewlett-Packard (Biểu đồ 8).

Xuất phát điểm dùng để in những con thỏ đồ chơi (từ cuối những năm 1980), đến nay, in 3D đã tiến một bước dài, khi được ứng dụng trong nhiều lĩnh vực khác nhau như: cơ khí, ô tô, hàng không vũ trụ, kiến trúc, xây dựng, quốc phòng, chăm sóc sức khỏe, đến thực phẩm, hàng tiêu dùng, đồ trang sức và nhiều lĩnh vực khác…Nghiên cứu ứng dụng in 3D trong nhiều lĩnh vực khác nhau là các đơn vị: 3D System, Massachusetts, 3Shape A/S, Therics, Boeing. Nhiều đơn vị quan tâm ứng dụng in 3D trong lĩnh vực kỹ thuật mô, dẫn đầu là Materialise, Therics và 3Shape A/S; Boeing dẫn đầu số lượng SC về ứng dụng in 3D trong quốc phòng và công nghiệp hàng không vũ trụ; Hitachi Chem Co Ltd tập trung nhiều vào in bo mạch (Biểu đồ 9).

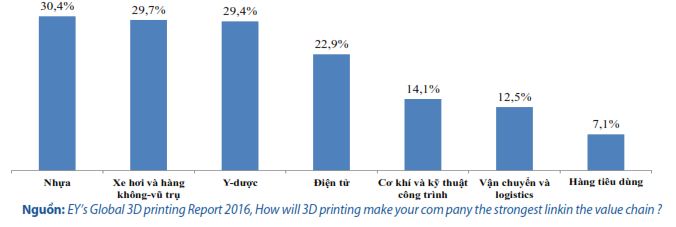

Các loại sản phẩm được sản xuất theo công nghệ in 3D vô cùng phong phú, như các chi tiết máy, khuôn ép, súng, mô cấy ghép sinh học, tòa nhà, cầu, giàn giáo, đồ trang sức, giày dép…Tuy nhiên, thực tế sử dụng in 3D theo kết quả khảo sát của Công ty tư vấn Ernst & Young từ 900 doanh nghiệp, khoảng 1/3 doanh nghiệp trong ngành nhựa, ôtô và hàng không vũ trụ, y – dược có sử dụng in 3D (Biểu đồ 10), đa phần sử dụng trong việc tạo mẫu, khắc họa ý tưởng (Biểu đồ 11). Dù công nghệ in 3D được phổ biến khá rộng rãi trên thế thế giới, nhưng in 3D tạo một cuộc cách mạng trong công nghiệp chế tạo mới chỉ là dự báo.

4/ Việt nam tiếp cận và ứng dụng công nghệ in3D

Giữa những năm 90, các nhà khoa học Việt Nam bắt đầu tiếp cận công nghệ in 3D. Đến nay có nhiều nghiên cứu liên quan đến công nghệ in 3D như Nghiên cứu phát triển phương pháp làm khuôn nhanh trên cơ sở công nghệ ghép tấm, tác giả Võ Thị Ry, Nguyễn Thành Công (Viện Máy và Dụng cụ Công nghiệp). Tại Đại học Bách khoa TP.HCM có các nghiên cứu như: Nghiên cứu công nghệ đúc chính xác và nhanh nhờ công nghệ tạo mẫu nhanh SLA, tác giả Thái Thị Thu Hà; Thiết kế máy tạo mẫu nhanh theo công nghệ DLP và Nghiên cứu công nghệ tạo mẫu nhanh để gia công các chi tiết có bề mặt phức tạp, tác giả Đặng Văn Nghìn; Thiết kế và chế tạo máy tạo mẫu nhanh công nghệ SLA, tác giả Phan Huỳnh Lâm. Hay các nghiên cứu: Ứng dụng phương pháp thiết kế sản phẩm theo mô đun trong thiết kế máy tạo mẫu nhanh thiêu kết lazer, tác giả Lê Thanh Sơn, Trần Trung Kiên, Nguyễn Thanh Nam (Đại học Sư phạm Kỹ thuật TP.HCM); Tích hợp kỹ thuật thiết kế ngược và công nghệ tạo mẫu nhanh trong chế tạo cơ khí, tác giả Trần Ngọc Hiền, Trần Ngọc Tú (Đại học Đà Nẵng);… Từ năm 1999, Khoa Cơ khí- Đại học Bách khoa TP.HCM chính thức thành lập nhóm Tạo mẫu nhanh với nhiệm vụ nghiên cứu tổng quan các công nghệ in 3D cũng như kinh nghiệm nghiên cứu triển khai trên thế giới. Cũng tại đây, năm 2000 đã ký thỏa thuận hợp tác với Khoa Cơ khí- Đại học Nanyang, Singapore, trong đó có nội dung phối hợp nghiên cứu về công nghệ in 3D. Năm 2013, Đại học Bách khoa TP.HCM kết hợp với Bệnh viện Chợ Rẫy, Bệnh viện 115 và Bệnh viện Nhân dân Gia Định nghiên cứu ứng dụng công nghệ in 3D tạo chi tiết cấy ghép sọ não và đã ứng dụng thành công trong thực tế.

Technicalvn Kỹ Thuật Việt Nam

Technicalvn Kỹ Thuật Việt Nam