Nội dung bài viết

1/ IN 3D là gì?

In 3D là công nghệ gia công bồi đắt vật liệu, nó được hiểu là một quá trình sử dụng dữ liệu kỹ thuật số để tạo ra chi tiết thật (chi tiết vật lý 3 chiều). Trong quá trình in 3D, các lớp vật liệu được nằm chồng lên nhau một cách tuần tự cho đến khi chi tiết được tạo ra hoàn chỉnh.

Phương pháp in 3D trái ngược hoàn toàn với phương pháp gia công cắt gọt vật liệu (Khi mà vật liệu được loại bỏ đi hay là làm rỗng bằng cách sử dụng máy phay, máy tiện, máy khoan). Ngược lại, gia công bồi đắp vật liệu không cần sử dụng đến khuôn mẫu hay các khối vật liệu sẵn (gọi là phôi). Thay vào đó, nó sẽ xếp chồng các lớp vật liệu lên với nhau và gắn kết các lớp đó lại.

In 3D giúp tạo ra sản phẩm nhanh chóng, chi phí đầu tư ban đầu là thấp, tạo ra được các chi tiết có biên dạng hình học phức tạp bằng nhiều loại vật liệu. Một số phương pháp gia công truyền thống có thể không hiệu quả bằng công nghệ in 3D.

2/ Lịch sử của công nghệ in 3D

In 3D bắt đầu từ cách làm DIY (Do It Yourselt) của những người nghiệp dư và những người có sở thích về nó. Sau đó, nó phát triển dần và được đưa vào trong thương mại, ứng dụng công nghiệp. Ví dụ: Các kỹ sư có thể sử dụng in 3D để tạo sản phẩm mẫu, mô hình với kích thước nhỏ.

Bản chất của in 3D là công nghệ tạo mẫu nhanh. Công nghệ này lần đầu tiên được phát minh vào nằm 1980, vào thời điểm đó nó được gọi là công nghệ tạo mẫu nhanh, in 3D chỉ phù hợp để tạo ra các sản phẩm mẫu hơn là việc sản xuất các thành phần hoàn chỉnh. Thực tế, mục đích ban đầu của in 3D là đẩy nhanh việc phát triển sản phẩm mới thông qua việc tạo mẫu nhanh.

Một điều thú vị là công nghệ này không nhận được nhiều sự quan tâm khi nó được giới thiệu lần đầu tiên. Năm 1981, Hideo Kodama (người nhật bản) nộp bằng sáng chế đầu tiên cho một chiếc máy sử dụng tia UV để làm đông đặc photopolymers. 3 năm sau, những nhà phát minh: Olivier de Witte, Jean Claude André và Alain Le Mehaute cũng đăng ký bằng sáng chế cho một công nghệ tương tự. Cả 2 bằng sáng chế đều bị quên lãng với lý do không có tiềm năng kinh doanh đối với phát minh này.

Nằm 1984 nhà phát minh người mỹ Charles Hull đã nộp bằng sáng chế “Thiết bị sản xuất vật thể 3 chiều bằng kỹ thuật lập thể”. Anh ta đã phát minh ra file STL và thành lập 3D Systems sau 3 năm – 1987.

Trong vòng một thập kỷ, đã có những bước tiến đáng kể của hoa kỳ đối với công nghệ in 3D, với các bằng sáng chế bề công nghệ SLS (selective laser sintering), FDM (fused deposition modeling). Những công ty tiên phong trong lĩnh vực in 3D được thành lập trong thời gian này là Desktop Manufacturing (DTM) Corp và Stratasys.

Sau này, khi quá trình thương mại hoá diễn ra mạnh hơn, công nghệ in 3D đã được thay đổi rất nhiều. Những chiếc máy in 3D đầu tiên được sản xuất có kích thước rất lớn và chi phí sản xuất cao, các nhà sản xuất máy in 3D phải cạnh tranh nhau để giành từng hợp đồng tạo mẫu công nghiệp trong các lĩnh vực: ô tô, hàng tiêu dùng, thiết bị y tế và cả trong lĩnh vực hàng không vũ trụ.

Nằm 1986, 3D Systems đã giới thiệu ra mẫu máy in 3D SLA thương mại đầu tiên; Trong năm 1992, Stratasys và DTM đã cho ra mắt mẫu máy in 3D FDM và SLS thương mại đầu tiên. Máy in 3D kim loại đầu tiên được chế tạo vào năm 1994 bởi Electro Optical Systems (EOS) – đây là một doanh nghiệp của Đức.

Giai đoạn đầu của công nghệ in 3D, các công ty làm trong lĩnh vực này phải cạnh tranh nhau để có được lợi nhuận. Sử phát triển của ngành khoa học vật liệu và việc các bằng sáng chế bị mất hiệu lực đã làm cho công nghệ in 3D được mở rộng hơn.

3/ In 3D hoạt động như thế nào?

Tiêu chuẩn ISO/ASTM 52900 về nguyên lý và kỹ thuật của công nghệ bồi đắp vật liệu, phân chia công nghệ in 3D theo 7 nhóm. Mỗi nhóm có một kiểu hoạt động khác nhau. Thời gian để hoàn thành một sản phẩm in 3D phụ thuộc vào loại công nghệ, loại vật liệu, chất lượng và thiết lập thông số. in 3D có thể kéo dài một vài phút cho đến một vài ngày.

3.1/ Powder bed fusion (PBF)

Tạm dịch: Nấu chảy laser bằng laser hoặc thiêu kết kim loại

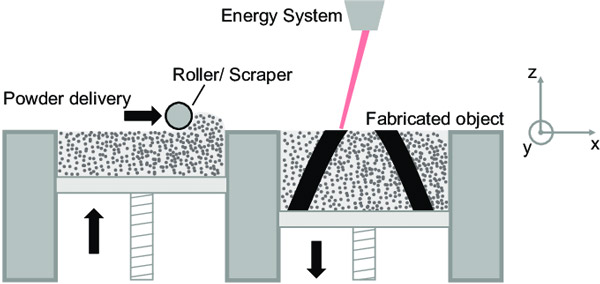

Phương pháp này sử dungh nhiệt năng ở dạng tia điện tử hoặc tia laser nấu chảy một vùng bột kim loại để tạo thành các lớp layer. Các lớp laser sẽ được chồng lên nhau cho đến khi hoàn thành sản phẩm in 3d.

PBF bao gồm các quá trình thiêu kết hoặc nấu chảy. Đầu tiên một con lăn hoặc một tấm sẽ trải lớp bột kim loại lên tấm nền. Tiếp theo, một nguồn nhiệt lớn sẽ quét qua lớp bột kim loại đó. Nguồn nhiệt sẽ chọn lọc và gia tăng nhiệt lượng vào một vùng cụ thể.

Khi nguồn nhiệt quét qua và tạo thành một lớp layer, lớp nền sẽ được hạ xuống để lặp lại các bước tạo layer tiếp theo. Đến cuối cùng, sản phẩm sau khi được tạo ra và lớp bột kim loại xung quanh sẽ không bị ảnh hưởng. Lớp nền sẽ nâng lên lại sau khi hoàn thành quá trình in 3D. Thiêu kết kim loại có nhiều phương pháp như: SLS (Selective laser sinterning – Thiêu kết bằng laser có chọn lọc), DMLS (Direct metal laser sintering – Thiêu kết laser kim loại trực tiếp).

SLS là phương pháp được ử dụng nhiều nhất trong việc gia công các bộ phận cho sản phẩm mẫu. In 3D SLS với bột kim loại không cần dùng đến support khi in (chỉ tạo ra các lớp laser cần thiết cho chi tiết), việc không cần dùng đến cấu trúc support cho phép tạo ra các chi tiết có biên dạng hình học phức tạp. Tuy nhiên, Sản phẩm được tạo ra từ công nghệ SLS này có độ xốp bền trong và bề mặt rất sần sùi nền cần phải có giai đoạn xử lý bề mặt sau khi in.

SLS tương tự như các phương pháp SLM (selective laser melting – nung chảy bằng laser có chọn lọc), EBPBF (electron beam powder bed fusion – Thiêu kết bằng chùm tia điện tử), DMLS (direct metal laser sintering – thiêu kết kim loại trực tiếp bằng laser). Tuy nhiên, các quá trình này sử dụng tia laser để nung chảy từng lớp bột kim loại.

DMLS gia tăng nhiệt độ các hạt kim loại đến đểm nóng chảy và trộn lẫn vào nhau được, vì thế nó kết hợp ở cấp độ phân tử. Mặt khác, SLM thì nung chảy hoàn toàn các hạt kim loại. Cả 2 kỹ thuật này đều cần nhiều nhiệt và vì thế yêu cầu cấu trúc support trong khi in 3D. Sau khi quá trình in 3D hoàn tất, cần loại bỏ cấu trục support bằng máy CNC hoặc có thể gia công làm nguội nếu nó đơn giản. Cuối cùng cần xử lý nhiệt một lần nữa.

Kỹ thuật in 3D kim loại tạo ra các thành phần với đặc tính vật lý cao, đôi khi còn tốt hơn cả việc sử dụng kim loại thông thường. Bề mặt hoàn thiện cao. Phương pháp này có thể sử dụng cho các loại hợp kim và gốm, tuy nhiên chi phí đầu tư là rất cao và bị hạn chế về kích thước.

3.2/ VAT photopolymerization

Tạm dịch: Quang polyme hoá (Các loại polyme ở dạng lỏng trong điều kiện thường và sẽ hoá răng khi tiếp xúc với anh sáng)

VAT photopolymerization có thể được chia thành 2 phương pháp nhỏ: DLP (digital light processing – Xử lý kỹ thuật số ánh sáng) và SLA (stereolithography). Cả 2 phương pháp này đều tạo ra chi tiết theo từng lớp layer bằng cách sử dụng một nguồn ánh sáng để quét (một cách có chọn lọc) qua lớp vật liệu lỏng (Thường là resin).

DLP hoạt động bằng cách “chụp” từng bức ảnh của mỗi lớp layer trên bề mặt chất lỏng được đựng trong khay. Mặt khác, SLA thì sử dụng nguồn UV hoặc laser để xử lý từng điểm trên chất lỏng. Lượng chất lỏng resin dư cần được làm sạch hoàn toàn khi quá trình in 3D kết thúc, sau đó cần phải có thêm bước xử lý bằng ánh sáng để tăng độ cứng cho sản phẩm. Cấu trúc support được tạo ra trong quá trình in 3D cần phải được loại bỏ trước khi thực hiện việc xử lý sản phẩm để tăng độ cứng.

Phương pháp này là một lựa chọn tốt nhất để tạo các các chi tiết có dạng hình học phức tạp với độ chính xác cao, nó có thể tạo ra được đường nét phức tạp trên bề mặt sản phẩm. DLP hay SLA vì thế mà là một lựa chọn rất tốt trong việc tạo các sản phẩm mẫu.

Tuy nhiên, các sản phẩm được in 3d bằng phương pháp này thường giòn và có thể có không đáp ứng được một yêu cầu của sản phẩm mẫu. Màu sắc và đặc tính cơ học bị thay đổi trong môi trường có ánh sáng UV, chính vì thế nó không phù hợp khi để ở môi người bên ngoài tiếp xúc với ánh sáng mặt trời. Cuối cùng, quá trình in thường xuyên sử dụng support nên nó sẽ để lại vết trên bề mặt sản phẩm.

3.3/ Binder jetting

Tạm dịch: Phun chất kết dính

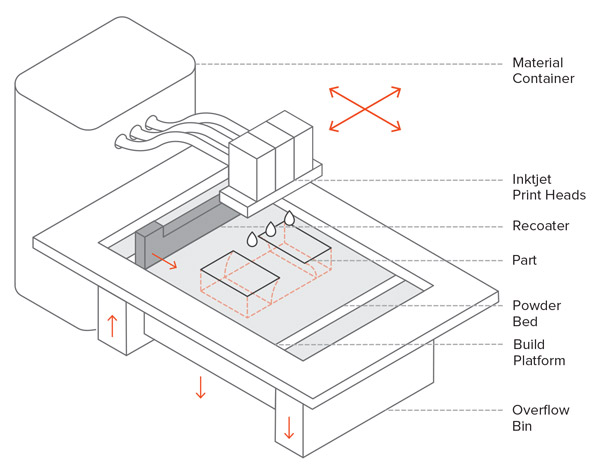

Binder jetting hoạt động bằng cách lắng động thành từng lớp vật liệu bột, như là: polyme, gốm hoặc kim loại trên một bề mặt nền. Sau đó, một đầu in sẽ phun chất kết dính ra để liên hết các hạt vật liệu lại. Các chi tiết kim loại phải được thiêu kết nhiệt hoặc ngấm vào một kim loại được làm nóng chảy, ví dụ như đồng. Các chi tiết bằng gốm hoặc polyme nhiều màu thì yêu cầu chất kết dinh cyanoacrylate. Quá trình hậu xử lý là cần thiết để sản phẩm hoàn thiện.

Binder jetting được ứng dụng rất nhiều, bao gồm cả việc tạo khuôn gốm kích thước lớn, tạo sản phẩm mẫu nhiều màu hay là in 3D kim loại.

3.4/ Material jetting

Tạm dịch: phun vật liệu

Material jetting là một ý tưởng tương tự nhu máy in phin. Tuy nhiên, thay vì mực sẽ được in trên giấy, thì phương pháp này sử dụng một hoặc nhiều đầu in 3d để tạo các lớp layer của vật liệu lỏng. Mỗi lớp layer sẽ khô lại trước khi lớp tiếp theo được tạo ra. Phương pháp in Material jetting này cần phải có cấu trúc support, nên có thể sử dụng vật liệu khác để làm support.

Đây là phương pháp in 3D chính xác cao, nên nó phù hợp để tạo ra các chi tiết đa màu sắc bằng cách sử dụng nhiều loại vật liệu khác nhau. Tuy nhiên, nhược điểm là giá thành cao và sản phẩm bị giòn, dễ phân huỷ.

3.5/ Fused deposition modeling (FDM)

Trong phương pháp FDM, một đầu in được làm nóng để làm chảy sợi nhựa và đùn ra bên ngoài. Đầu in gia tăng nhiệt độ để làm nóng chảy vật liệu trước khi nó được làm nguội và đông đặc lại ở bên ngoài đầu in. Khi một lớp vật liệu được tạo ra, bề mặt nền sẽ hạ xuống hoặc đầu cụm đầu in nâng lên để chuẩn bị thực hiện lớp vật liệu tiếp theo.

Trong phương máy in 3D này, cần phải biết về vật liệu được đùn, thời gian, hiệu quả chi phí. Tuy nhiên, độ chính xác về kích thước của sản phẩm sau khi in là tương đối thấp, bề mặt sản phẩm không mịn, cần phải có quá trình xử lý sau khi in.

3.6/ Sheet lamination

Tạm dịch: Cán tấm màng kim loại

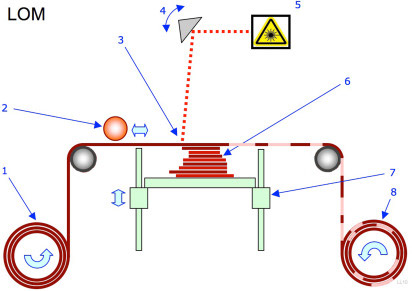

Sheet lamination có thể tạm chia thành 2 nhóm công nghệ: UAM (Gia công bồi đắp siêu âm) và LOM (laminated object manufacturing – Gia công nhiều lớp). Phương pháp UAM cần năng lượng và nhiệt độ để kết dính các tấm kim loại mỏng lại bằng phương pháp hàn siêu âm. Nó có thể làm việc được với nhiều loại vật liệu kim loại, bao gồm cả: inox, titanium và nhôm. Mặt khác, LOM cán các lớp vật liệu và sử dụng chất kết dính.

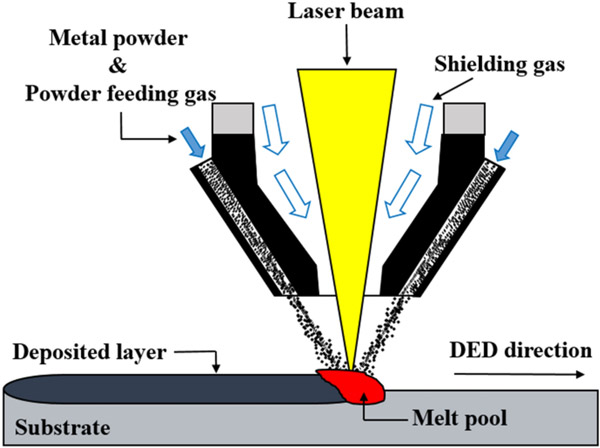

3.7/ Direct energy deposition

Công nghệ này sử dụng laser, hồ quang điện, chùm tia điện tử hoặc các dạng khác để tậm trung nhiệt lượng tại một điểm trên vùng bột vật liệu hoặc dây vật liệu. Phù hợp cho nhiều loại vật liệu: Gốm, polyme, kim loại.

4/ 7 phần mềm được sử dụng trong in 3D nhiều nhất

Lĩnh vực in 3D phụ thuộc rất nhiều vào các phần mềm hỗ trợ, các quá trình từ thiết kế 3D cho đến việc tạo G-code để điều khiển máy in 3D. Sau đây là 7 phần mềm hỗ trợ rất mạnh cho việc in 3D

4.1/ MatterControl 2.0

Đây là một giải pháp all-in-one của MatterHackers bao gồm: host, slicer và phần mềm CAD. Người dùng có thể tạo ra các mô hình 3D bằng chức năng CAD và xuất G-code. Khi mô hình 3D đã sẵng sàn để in 3D, MatterControl 2.0 có thể được sử dụng một cách trực tiếp và điều khiển in thông qua một USB kết nối hoặc module WIFI.

Phần mềm này có giao diện rất trực quang và cho phép người sử dụng xem chi tiết cấu trúc hình học của mô hình 3D được import vào. Hỗ trợ trực tiếp file STL và thiết lập cấu trúc support khi in. MatterControl cũng mang lại cho người dùng các chức năng can thiệp sâu vào phần thiết lập nâng cao, với phiên bản dành cho doanh nghiệp còn có thêm nhiều chức năng nâng cấp khác mang lại giá trị rất lớn.

4.2/ Thinkercad

Đây là phần mềm miễn phí, chạy trên nền tảng web cho phép người sử dụng thiết kế các mô hình 3D, nó cung cấp một nơi bắt đầu cho việc luyện tập thiết kế các mô hình 3D. Dễ dàng xây dựng các mô hình khối bằng việc sử dụng các khối 3D cơ bản.

Tinkercad có rất nhiều hướng dẫn được chia sẻ trên internet để người dùng có thể tự học và tạo các thiết kế cho riêng mình. Ngoài ra, nó còn có một thư viện rất lớn với hàng triệu file. Có thể tích hợp vào các bên thứ 3.

4.3/ Blender

Đây cũng là một công cụ miễn phí, mã nguồn mở phù hợp cho cả những người mới và chuyên nghiệp. Công cụ này rất nhiều tính năng, có thể sử dụng để tạo mô hình 3D và điêu khắc, tạo animation, render, tạo mô phỏng, edit video, tạo chuyển động.

4.4/ UVTools

Đây là một mã nguồn mở toàn diện phù hợp cho việc in 3D resin, xem file và tối ưu hoá các lớp layer. Nó tương thích với phần mềm PrusaSlicer, người sử dụng có thể truy cập vào nhiều thông tin của máy in 3D MSLA thuộc bên thứ 3.

Điều khiển động cơ hai cấp (TSMC) là chức năng nổi trội của UVTool, thay đổi tốc độ in khác nhau cho mỗi lớp vật liệu. Giảm thời gian in và tăng khả năng thành công (không bị lỗi trong quá trình in). Cuối cùng, UVTools cho phép người sử dụng tạo các layer custom, nhằm hỗ trợ cho việc test hoặc thiết lập chiều cao của một số layer.

4.5/ WebPrinter

Đây là một giải pháp chạy trên nền tảng web cho phép người sử dụng xem trước G-code mà không cần mở file. Rất đơn giản, chỉ cần upload file chưa G-code và WebPrinter sẽ hiển thị toàn bộ đường chạy của đầu in 3D. Đây là cách nhanh và đơn giản nhất để xem các khả năng sản sản phẩm sau khi sẽ bị lỗi.

3.6/ Ultimaker Cura

Đây là phần mềm mã nguồn mở tạo G-code (hay còn gọn là cắt lớp cho máy in 3D) nó tương thích với hầu hết các loại máy in 3D đại. Cura là một giải pháp tốt nhất cho những người mới bắt đầu vì nó rất dễ sử dụng, nhanh chóng, trực quan. Phiên bản nâng cao của phần mềm cho phép ngưởi sử dụng truy cập vào 200 cài đặt trên sản phẩm in 3D

4.7/ Simplify3D

Đây là công cụ cắt lớp cho máy in 3D (tạo G-code) rất mạnh. Nó cắt lớp dữ liệu CAD thành các layer chính xác, hiển thị cho người sử dụng thấy sản phẩm cuối dùng. Tính năng premium có trên phiên bản dành cho doanh nghiệp cung cấp thêm nhiều tính năng rất mạnh.

5/ Ứng dụng của công nghệ in 3D

Mặc dù công nghệ in 3D không phải là phát minh gần đây, nhưng thời điểm này là lúc nó được ứng dụng nhiều nhất và ngày càng được mở rộng trong nhiều lĩnh vực khác, nhờ vào những hiệu quả: hiệu quả, chi phí thấp và đơn giản.

Sau đây là một số các ứng dụng hàng đầu của công nghệ in 3D:

5.1/ Xây dựng

Xây dựng là một trong những ứng dụng khác phổ biến của công nghệ in 3D. In 3D bê tông đã được nghiên cứu và phát triển từ năm 1990, để đạt được các yêu cầu: nhanh hơn, giá thành rẻ hơn. Đặc biệt, ứng dụng của in 3D trong lĩnh vực xây dựng bao gồm: Hàn bồi đắp, thiêu kết bột vật liệu, đùn (foam, wax, xi măng, polyme).

Ngày ngay, Các máy in 3D có kích thước lớn được chế tạo để in nền móng công trình hoặc tường dày. Phù hợp để tạo ra các module bằng bê tông và sau đó mang ra công trình lắp ghép lại. In 3D giúp đảm bảo độ chính xác cao, tạo ra các chi tiết bề tông phức tạp về mặt hình học, xây dựng nhanh hơn, giảm thiểu lãng phí xi măng trong quá trình xây dựng.

Năm 2016, cầu đi bộ đầu tiên (dài 12m, rộng 1.75m) đã được xây dựng bằng công nghệ in 3d tại Tây Ban Nha với vật liệu mà bê tông có sợi gia cường. 1 năm sau đó, một toà nhà đầu tiên đã được xây dựng hoàn chỉnh bằng công nghệ in 3d tại Nga, 600 chi tiết để làm tường đã được in 3D và được lắp ghép lại, tổng diện tích bên trong gần 300 mét vuông. In 3D cũng rất hữu ích trong việc tạo ra các mô hình kiến trúc thu nhỏ.

5.2/ Sản phẩm mẫu và sản xuất

Trước đây, phương pháp truyền thống là làm khuôn ép cho sản phẩm mẫu, nó có thể mất đến vài tuần để làm ra được một bộ khuôn và giá thành rất cao. Như đã nói ở đầu bài viết, mục đích chính của công nghệ in 3D là chế tạo các sản phẩm mẫu nhanh hơn, hiệu quả hơn.

Côn nghệ in 3D đã giảm thiểu thời gian sản xuất sản phẩm mẫu xuống còn vài giờ với một chi phí rất thấp so với phương pháp truyền thồng. Rất nhiều thuận lợi mang lại khi mà sản phẩm mẫu thường xuyên bị thay đổi, nâng cấp, thiết kế lại. Công nghệ in 3D cũng phù hợp cho việc sản xuất sản xuất nhưng không phải là sản xuất số lượng lớn hay tối ưu hoá việc sản xuất. SLS và DMLS được sử dụng trong việc gia công nhanh sản phẩm.

5.3/ Y tế

Trong lĩnh vực y tế, in 3D tạo sản phẩm mẫu cho việc phát triển sản phẩm mới. Trong lĩnh vực nha khoa, nó giúp tạo khuôn đúc răng hoặc khuôn niềng răng. In 3D khung xương, da, bộ phận sinh học

5.4/ Hàng không vũ trụ

Hàng không vũ trụ dùng in 3D để tạo sản phẩm mẫu và phát triển sản phẩm. Giải pháp rất hữu ích để phát triển thiết bị bay, nghiêng cứu và phát triển các sản phẩm mới dễ dàng hơn khi mà không có sẵn tiêu chuẩn trong ngành. Ngoài ra, một số bộ phận trên các thiết bị bay có thể được sản xuất bằng cách in 3D

5.5/ Ô Tô

Nhiều doanh nghiệp sản xuất ô tô (đặc biệt là những công ty chuyên về ô tô đua). Sử dụng in 3D để tạo sản phẩm mẫu và sản xuất các thành phần đặc biệt bên trong xe. Khi cần sản xuất theo yêu cầu thì công nghệ in 3D là một giải pháp tốt nhất.

Mở rộng thêm: Bên trên là một số ứng dụng của công nghệ in 3D (và chỉ nêu tóm tắt), nếu bạn muốn tìm hiểu chi tiết về những thành tựu của công nghệ này đã đạt được, hãy xem thêm bài viết: Ứng dụng của công nghệ in 3D

Technicalvn Kỹ Thuật Việt Nam

Technicalvn Kỹ Thuật Việt Nam