Nội dung bài viết

1/ Sự ra đời công nghệ SLS

Công nghệ in 3D SLS được sáng tạo bởi Carl Deckard vào năm 1986 ở Trường đại học Texas và được cấp bằng sáng chế năm 1989, được đưa ra thị trường bởi tập đoàn DTM (được thành lập 1987). Thiết bị đầu tiên được thương mại hoá vào năm 1992. Đây là một trong những công nghệ đầu tiên và được công nhận sau SLA. Công nghệ này này cũng dựa trên quá trình chế tạo từng lớp nhưng chất polymer lỏng được thay bằng vật liệu bột.

Công nghệ SLS vận hành tương tự SLA nhưng vật liệu ở dạng bột gốm sứ, thép, titan, nhôm, bạc, thủy tinh,… Tia laser giúp liên kết các hạt bột với nhau. Đặc biệt, bột thừa sau quy trình có thể tái chế nên rất tiết kiệm. Có thể tạo lớp bằng vật liệu phụ trợ là keo chuyên dụng (có khi kèm màu sắc nếu in 3D đa sắc màu), hoặc tia laser, tia

UV,….

Nhìn chung, SLS là công nghệ tạo mẫu dựa trên vật liệu dạng bột. Sử dụng tia laser, công nghệ SLS nung kết các loại vật liệu dạng bột khác nhau với nhau để tạo ra mẫu dạng rắn. Công nghệ in 3D SLS là chìa khóa để các máy in 3D tạo ra những sản phẩm đa dạng, đặc biệt là in 3D bằng chất liệu kim loại/gốm.

2/ Nguyên lý hoạt động

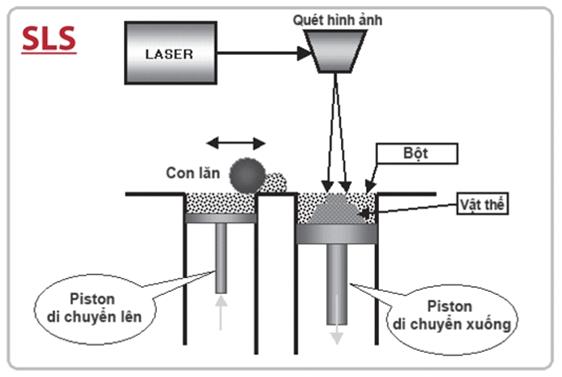

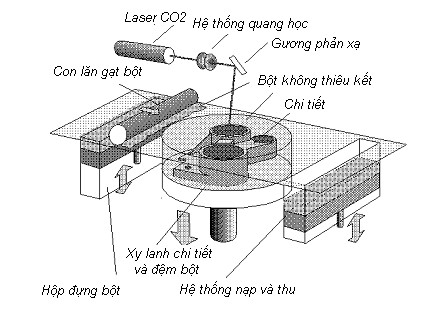

Phương pháp SLS sử dụng tính chất của vật liệu bột là có thể hóa rắn dưới tác dụng của nhiệt (như nylon, elastomer, kim loại). Một lớp mỏng của bột nguyên liệu được trải trên bề mặt của xy lanh công tác bằng một trống định mức. Sau đó, tia laser hóa rắn (kết tinh) phần bột nằm trong đường biên của mặt cắt không thực sự làm chảy chất bột), làm cho chúng dính chặt ở những chỗ có bề mặt tiếp xúc. Trong một số trường hợp, quá trình nung chảy hoàn toàn hạt bột vật liệu được áp dụng. Quá trình kết tinh có thể được điều khiển tương tự như quá trình polymer hoá trong phương pháp tạo hình lập thể SLA. Sau đó xy lanh hạ xuống một khoảng cách bằng độ dày lớp kế tiếp, bột nguyên liệu được đưa vào và quá trình được lặp lại cho đến khi chi tiết được hoàn thành.

Trong quá trình chế tạo, những phần vật liệu không nằm trong đường bao mặt cắt sẽ được lấy ra sau khi hoàn thành chi tiết, và được xem như bộ phận phụ trợ để cho lớp mới được xây dựng. Điều này có thể làm giảm thời gian chế tạo chi tiết khi dùng phương pháp này. Phương pháp SLS có thể được áp dụng với nhiều loại vật liệu khác nhau: Policabonate, PVC, ABS, nylon, sáp,… Những chi tiết được chế tạo bằng phương pháp SLS tương đối nhám và có những lỗ hỗng nhỏ trên bề mặt nên cần phải xử lý sau khi chế tạo (xử lý tinh).

3/ Quá trình tạo mẫu như thế nào?

Sản phẩm được chia thành các lát cắt từ file định dạng .STL tạo một lớp bằng cách trải các lớp bột, thiêu kết bằng nguồn laser CO2 theo các bước sau:

- Bước 1: Một lớp vật liệu bột nóng chảy được đặt vào buồng chứa sản phẩm

- Bước 2: Lớp vật liệu bột đầu tiên được quét bằng tia laser CO2 và đông đặc lại. Vật liệu bột không được xử lý sẽ được đưa trở về thùng chứa liệu.

- Bước 3: Khi lớp thứ nhất đã hoàn thành thì lớp vật liệu bột thứ hai được cấp vào thông qua con lăn cơ khí chuẩn bị cho quá trình quét lớp thứ hai.

- Bước 4: Bước hai và bước ba được lặp lại cho đến khi sản phẩm được hoàn thành. Sau khi quá trình kết thúc, sản phẩm được lấy ra khỏi buồng xử lý và có thể qua giai đoạn hậu xử lý hoặc đánh bóng lại như phun cát tùy từng ứng dụng của sản phẩm.

4/ Phần tích ưu và nhược điểm

4.1/ Ưu điểm

Khả năng tạo mẫu bằng các loại vật liệu dạng bột khác nhau như nhựa, kim loại, thủy tinh, gốm. Tạo mẫu đa dạng về màu sắc, có thể tạo ra các mẫu hình dạng phức tạp, không cần sử dụng vật liệu hỗ trợ, không cần cấu trúc hỗ trợ. SLS đã được sử dụng chủ yếu để tạo nguyên mẫu, nhưng gần đây đã được ứng dụng cho sản xuất theo từng yêu cầu cụ thể. Ví dụ, General Electric đã mua một công ty công nghệ SLS để chế tạo các bộ phận cho động cơ phản lực thương mại.

Công nghệ SLS thích hợp để in các mô hình có thành mỏng, các chi tiết cần độ dẻo. Đặc biệt, SLS là lựa chọn tuyệt vời khi cần in những mô hình lớn hoặc có phần rỗng phía dưới đáy. Xét về độ mịn bề mặt, công nghệ SLS cho chất lượng cao hơn

công nghệ FDM, tuy nhiên rất khó để phân biệt độ mịn các lớp in bằng mắt thường.

4.2/ Nhược điểm

Phức tạp, chi phí đầu tư cao, chi phí vận hành cao do hao tổn vật liệu lớn. Các mô hình kín và có phần rỗng bên trong vẫn phải tiêu tốn một lượng vật liệu khá lớn.

Technicalvn Kỹ Thuật Việt Nam

Technicalvn Kỹ Thuật Việt Nam